На церемонии чествования победителей III профессионального конкурса «Лидеры промышленности — 2025» ряд компаний был удостоен наград за инновационные проекты.

В этой публикации представляем проекты, отмеченные наградами в группе номинаций «Проект года» в номинациях «Проект года в области внедрения систем менеджмента качества», «Проект года по модернизации производства», «Проект года по запуску нового производства».

Группа номинаций «Проект года»

Номинация «Проект года в области внедрения систем менеджмента качества»

Государственное предприятие «Белорусская АЭС»

Диплом I степени в категории «Энергетика» за представленный «Проект по внедрению интегрированной системы управления».

Диплом I степени в категории «Энергетика» за представленный «Проект по внедрению интегрированной системы управления».

На государственном предприятии «Белорусская АЭС» (далее — предприятие) создана и функционирует интегрированная система управления (далее — ИСУ), представляющая собой комплекс взаимосвязанных документированных и управляемых процессов, направленных на достижение целевых показателей, реализующихся при соблюдении установленных требований.

ИСУ является стратегическим решением и объединяет все процессы и действия в единую систему, включая требования к качеству, экономике, персоналу, охране труда, охране окружающей среде, иным аспектам.

Основная цель ИСУ предприятия состоит в поддержании и повышении уровня безопасности Белорусской АЭС на всех этапах ее жизненного цикла.

Внедрение на предприятии ИСУ отвечает требованиям Международного агентства по атомной энергии, Всемирной ассоциации организаций, эксплуатирующих атомные электростанции, законодательства Республики Беларусь.

К настоящему времени в рамках ИСУ предприятием внедрены, функционируют и поддерживаются в актуальном состоянии, а также сертифицированы в Национальной системе подтверждения соответствия Республики Беларусь:

— система менеджмента качества производства электрической и тепловой энергии, выполнения функций заказчика, застройщика, оказания инженерных услуг при осуществлении деятельности в области строительства объектов 1−4 классов сложности на соответствие требованиям СТБ ISO 9001−2015 «Системы менеджмента качества. Требования» (сертификат соответствия № BY/112 05.01. 003.01.1 263 от 10.09.2024, срок действия до 01.12.2025);

— система менеджмента здоровья и безопасности при профессиональной деятельности производства электрической и тепловой энергии на соответствие требованиям СТБ ISO 45 001−2020 «Системы менеджмента здоровья и безопасности при профессиональной деятельности. Требования и руководство по применению» (сертификат соответствия № BY/112 05.04. 003.01.1 265 от 10.09.2024, срок действия до 12.12.2026);

— система менеджмента окружающей среды производства электрической и тепловой энергии на соответствие требованиям СТБ ISO 14 001−2017 «Системы управления (менеджмента) окружающей среды. Требования и руководство по применению» (сертификат соответствия № BY/112 05.10. 003.01.1 264 от 10.09.2024, срок действия до 12.12.2026).

ИСУ предприятия постоянно развивается и совершенствуется: внедряются новые решения, пересматриваются методы, инструменты и подходы.

Сайт: www.belaes.by

ИСУ является стратегическим решением и объединяет все процессы и действия в единую систему, включая требования к качеству, экономике, персоналу, охране труда, охране окружающей среде, иным аспектам.

Основная цель ИСУ предприятия состоит в поддержании и повышении уровня безопасности Белорусской АЭС на всех этапах ее жизненного цикла.

Внедрение на предприятии ИСУ отвечает требованиям Международного агентства по атомной энергии, Всемирной ассоциации организаций, эксплуатирующих атомные электростанции, законодательства Республики Беларусь.

К настоящему времени в рамках ИСУ предприятием внедрены, функционируют и поддерживаются в актуальном состоянии, а также сертифицированы в Национальной системе подтверждения соответствия Республики Беларусь:

— система менеджмента качества производства электрической и тепловой энергии, выполнения функций заказчика, застройщика, оказания инженерных услуг при осуществлении деятельности в области строительства объектов 1−4 классов сложности на соответствие требованиям СТБ ISO 9001−2015 «Системы менеджмента качества. Требования» (сертификат соответствия № BY/112 05.01. 003.01.1 263 от 10.09.2024, срок действия до 01.12.2025);

— система менеджмента здоровья и безопасности при профессиональной деятельности производства электрической и тепловой энергии на соответствие требованиям СТБ ISO 45 001−2020 «Системы менеджмента здоровья и безопасности при профессиональной деятельности. Требования и руководство по применению» (сертификат соответствия № BY/112 05.04. 003.01.1 265 от 10.09.2024, срок действия до 12.12.2026);

— система менеджмента окружающей среды производства электрической и тепловой энергии на соответствие требованиям СТБ ISO 14 001−2017 «Системы управления (менеджмента) окружающей среды. Требования и руководство по применению» (сертификат соответствия № BY/112 05.10. 003.01.1 264 от 10.09.2024, срок действия до 12.12.2026).

ИСУ предприятия постоянно развивается и совершенствуется: внедряются новые решения, пересматриваются методы, инструменты и подходы.

Сайт: www.belaes.by

Номинация «Проект года по модернизации производства»

ОАО «Гродно Азот»

Диплом I степени в категории «Химическая промышленность» за представленный проект «Реконструкция технологической системы №1 цеха олеума с переводом на короткую схему».

Диплом I степени в категории «Химическая промышленность» за представленный проект «Реконструкция технологической системы №1 цеха олеума с переводом на короткую схему».

В ОАО «Гродно Азот» внедрено крупное энергосберегающее мероприятие «Реконструкция технологической системы № 1 цеха олеума с переводом на короткую схему по проспекту Космонавтов, 100 в г. Гродно».

Строительно-монтажные работы начались в марте 2021 года и были закончены в декабре 2024 года.

Акт о вводе в эксплуатацию объекта «Реконструкция технологической системы № 1 цеха олеума с переводом на короткую схему по проспекту Космонавтов, 100 в г. Гродно» был подписан 31.12.2024.

В результате реконструкции номинальная мощность технологической системы № 1 осталась без изменений (180 000 тонн в год в пересчете на моногидрат серной кислоты).

Цель проекта — замена физически изношенного оборудования печного и контактного отделений на современное оборудование (с выводом из эксплуатации физически изношенных агрегатов сжигания серы, котлов-утилизаторов, контактного аппарата, теплообменников).

Строительно-монтажные работы начались в марте 2021 года и были закончены в декабре 2024 года.

Акт о вводе в эксплуатацию объекта «Реконструкция технологической системы № 1 цеха олеума с переводом на короткую схему по проспекту Космонавтов, 100 в г. Гродно» был подписан 31.12.2024.

В результате реконструкции номинальная мощность технологической системы № 1 осталась без изменений (180 000 тонн в год в пересчете на моногидрат серной кислоты).

Цель проекта — замена физически изношенного оборудования печного и контактного отделений на современное оборудование (с выводом из эксплуатации физически изношенных агрегатов сжигания серы, котлов-утилизаторов, контактного аппарата, теплообменников).

Задачи проекта:

✔ обновление основных производственных фондов печного и контактного отделений технологической системы № 1 цеха олеума;

✔ увеличение удельной выработки пара путем максимального использования тепла процессов сжигания серы и окисления диоксида серы;

✔ снижение удельного потребления оборотной воды;

✔ снижение удельного потребления электроэнергии.

Результатом технического перевооружения является условно-годовая экономия топливно-энергетических ресурсов в объеме 15 тыс. т у.т. и, соответственно, снижение себестоимости производства серной кислоты и конечного продукта — капролактама, сокращение затрат на эксплуатацию и содержание оборудования.

Реализация мероприятия позволила снизить удельный расход электроэнергии более, чем на 6%, удельное потребление оборотной воды — более 23%, увеличить в 2 раза выработку тепловых вторичных энергоресурсов в виде пара.

Для реконструкции технологической системы № 1 цеха олеума проектом была предусмотрена технология одинарного контактирования и одинарной абсорбции. Перевод на «короткую схему» предусматривал исключение стадии промывки и очистки технологического газа после стадии сжигания серы. Реконструкция проводилась в условиях действующего производства.

В результате реализации проекта «Реконструкция технологической системы № 1 цеха олеума с переводом на короткую схему по проспекту Космонавтов, 100, г. Гродно» снизилось энергопотребление при производстве серной кислоты за счет замены физически изношенного технологического оборудования на новое, имеющее более совершенные технико-экономические и эксплуатационные характеристики.

Бюджет проекта при вводе в эксплуатацию составил 75,4 млн руб.

✔ обновление основных производственных фондов печного и контактного отделений технологической системы № 1 цеха олеума;

✔ увеличение удельной выработки пара путем максимального использования тепла процессов сжигания серы и окисления диоксида серы;

✔ снижение удельного потребления оборотной воды;

✔ снижение удельного потребления электроэнергии.

Результатом технического перевооружения является условно-годовая экономия топливно-энергетических ресурсов в объеме 15 тыс. т у.т. и, соответственно, снижение себестоимости производства серной кислоты и конечного продукта — капролактама, сокращение затрат на эксплуатацию и содержание оборудования.

Реализация мероприятия позволила снизить удельный расход электроэнергии более, чем на 6%, удельное потребление оборотной воды — более 23%, увеличить в 2 раза выработку тепловых вторичных энергоресурсов в виде пара.

Для реконструкции технологической системы № 1 цеха олеума проектом была предусмотрена технология одинарного контактирования и одинарной абсорбции. Перевод на «короткую схему» предусматривал исключение стадии промывки и очистки технологического газа после стадии сжигания серы. Реконструкция проводилась в условиях действующего производства.

В результате реализации проекта «Реконструкция технологической системы № 1 цеха олеума с переводом на короткую схему по проспекту Космонавтов, 100, г. Гродно» снизилось энергопотребление при производстве серной кислоты за счет замены физически изношенного технологического оборудования на новое, имеющее более совершенные технико-экономические и эксплуатационные характеристики.

Бюджет проекта при вводе в эксплуатацию составил 75,4 млн руб.

Справка о предприятии

Открытое акционерное общество «Гродно Азот» — крупнейшее предприятие Республики Беларусь.

Основными видами продукции, производимой ОАО «Гродно Азот», являются аммиак жидкий технический, азотные удобрения (карбамид, карбамидо-аммиачная смесь — КАС, сульфат аммония, аммиачная вода) и капролактам.

Кроме этого, выпускаются метанол, серная кислота и олеум, слабая азотная кислота, топливо биодизельное, диоксид углерода жидкий, а также различные товары народного потребления.

Сотрудничество с научно-исследовательскими институтами и рядом крупнейших фирм, наличие соответствующих научных подразделений позволяют обеспечивать постоянное совершенствование технологий с целью улучшения качества продукции и снижения её себестоимости, эффективной охраны окружающей среды.

ОАО «Гродно Азот» одним из первых крупных химических предприятий сертифицировало систему менеджмента качества производства основной продукции на соответствие международному стандарту ISO 9001.

Сертификат ISO 9001 сегодня является для организации одним из главных факторов доверия со стороны потребителей, необходимым условием участия в конкурсах и сотрудничества с зарубежными и отечественными партнерами.

ОАО «Гродно Азот» постоянно ставит своей первоочередной задачей обновление производственных мощностей и внедрение современных перспективных технологий, сохранение и расширение рынков сбыта.

Адрес: Проспект Космонавтов, 100, 230 013, г. Гродно

Тел.: +375 (152) 74-52-44, +375 (152) 79-46-50

Email: oao@azot.com.by

Сайт: azot.by

Открытое акционерное общество «Гродно Азот» — крупнейшее предприятие Республики Беларусь.

Основными видами продукции, производимой ОАО «Гродно Азот», являются аммиак жидкий технический, азотные удобрения (карбамид, карбамидо-аммиачная смесь — КАС, сульфат аммония, аммиачная вода) и капролактам.

Кроме этого, выпускаются метанол, серная кислота и олеум, слабая азотная кислота, топливо биодизельное, диоксид углерода жидкий, а также различные товары народного потребления.

Сотрудничество с научно-исследовательскими институтами и рядом крупнейших фирм, наличие соответствующих научных подразделений позволяют обеспечивать постоянное совершенствование технологий с целью улучшения качества продукции и снижения её себестоимости, эффективной охраны окружающей среды.

ОАО «Гродно Азот» одним из первых крупных химических предприятий сертифицировало систему менеджмента качества производства основной продукции на соответствие международному стандарту ISO 9001.

Сертификат ISO 9001 сегодня является для организации одним из главных факторов доверия со стороны потребителей, необходимым условием участия в конкурсах и сотрудничества с зарубежными и отечественными партнерами.

ОАО «Гродно Азот» постоянно ставит своей первоочередной задачей обновление производственных мощностей и внедрение современных перспективных технологий, сохранение и расширение рынков сбыта.

Адрес: Проспект Космонавтов, 100, 230 013, г. Гродно

Тел.: +375 (152) 74-52-44, +375 (152) 79-46-50

Email: oao@azot.com.by

Сайт: azot.by

УП «Гроднооблгаз»

Диплом II степени в категории «Пищевая и перерабатывающая промышленность» за представленный проект «Реконструкция молочнотоварного комплекса «Микелевщина» на 777 дойных коров и здания доильно-молочного блока вблизи агрогородка Микелевщина Мостовского района».

Инвестиционный проект «Реконструкция молочнотоварного комплекса „Микелевщина“ на 777 дойных коров и здания доильно-молочного блока вблизи агрогородка Микелевщина Мостовского района».

Потенциал молочной отрасли Республики Беларусь, в частности Гродненской области, позволяет наращивать объемы производства молока для загрузки производственных мощностей перерабатывающих предприятий.

Для успешной работы СПУ «Протасовщина» УП «Гроднооблгаз» в современных условиях необходима модернизация производства по средствам технического перевооружения с целью повышения эффективности использования материальных и трудовых ресурсов.

С этой целью был приобретен имущественный комплекс «Микелевщина», включающий в себя не функционирующую молочно-товарную ферму «Микелевщина» мощностью 450 голов коров дойного стада и разработан инвестиционный проект, предусматривающий увеличение количества дойных коров до 777 голов и 200 сухостойных коров, увеличение поголовья получаемых в год телят до 1230 голов.

Потенциал молочной отрасли Республики Беларусь, в частности Гродненской области, позволяет наращивать объемы производства молока для загрузки производственных мощностей перерабатывающих предприятий.

Для успешной работы СПУ «Протасовщина» УП «Гроднооблгаз» в современных условиях необходима модернизация производства по средствам технического перевооружения с целью повышения эффективности использования материальных и трудовых ресурсов.

С этой целью был приобретен имущественный комплекс «Микелевщина», включающий в себя не функционирующую молочно-товарную ферму «Микелевщина» мощностью 450 голов коров дойного стада и разработан инвестиционный проект, предусматривающий увеличение количества дойных коров до 777 голов и 200 сухостойных коров, увеличение поголовья получаемых в год телят до 1230 голов.

Реконструкция МТК «Микелевщин» предусматривала три очереди строительства:

1 очередь — снос отдельных существующих зданий и сооружений;

2 очередь — возведение новых зданий для содержания крупного рогатого скота, доильно-молочного блока с мини-котельной, вспомогательных помещений, склада концентрированных кормов, проходной; проведение реконструкции существующих силосно-сенажных траншей и строительство новой, проведение благоустройства территории МТК;

3 очередь — завершение возведения зданий для содержания молодняка и телят, строительство навеса для хранения грубых кормов.

В результате реализации проекта, при выходе на проектную мощность, среднегодовой надой на 1 корову по 1 лактации прогнозируется в объеме 8000 кг, валовый надой молока — 7816 тонн, валовый привес мяса крупного рогатого скота 315 тонн.

Кроме реализации продукции животноводства, получения выручки и максимизации прибыли на предприятии, будет создано 24 новых рабочих места.

Реализация проекта позволит обеспечить рост продовольственной безопасности Республики Беларусь и устойчивое финансовое состояние СПУ «Протасовщина» УП «Гроднооблгаз» за счет применения в инвестиционном проекте современного оборудования и технологий, позволяющих нарастить выпуск и реализацию молочного сырья высокого качества

1 очередь — снос отдельных существующих зданий и сооружений;

2 очередь — возведение новых зданий для содержания крупного рогатого скота, доильно-молочного блока с мини-котельной, вспомогательных помещений, склада концентрированных кормов, проходной; проведение реконструкции существующих силосно-сенажных траншей и строительство новой, проведение благоустройства территории МТК;

3 очередь — завершение возведения зданий для содержания молодняка и телят, строительство навеса для хранения грубых кормов.

В результате реализации проекта, при выходе на проектную мощность, среднегодовой надой на 1 корову по 1 лактации прогнозируется в объеме 8000 кг, валовый надой молока — 7816 тонн, валовый привес мяса крупного рогатого скота 315 тонн.

Кроме реализации продукции животноводства, получения выручки и максимизации прибыли на предприятии, будет создано 24 новых рабочих места.

Реализация проекта позволит обеспечить рост продовольственной безопасности Республики Беларусь и устойчивое финансовое состояние СПУ «Протасовщина» УП «Гроднооблгаз» за счет применения в инвестиционном проекте современного оборудования и технологий, позволяющих нарастить выпуск и реализацию молочного сырья высокого качества

Справка о предприятии

УП «Гроднооблгаз» входит в систему Государственного производственного объединения «Белтопгаз» Министерства энергетики Республики Беларусь.

Основная задача — безопасное и бесперебойное снабжение природным и сжиженным газом потребителей Гродненской области. На всех этапах работы, от монтажа бытовых приборов до сдачи под ключ сложных систем газоснабжения, мы стараемся обеспечить самое высокое качество и безопасность.

Начав газификацию области с газобаллонных установок сжиженного газа, предприятие в короткий исторический срок выросло в многопрофильное предприятие, выполняющее весь комплекс работ, связанных с газификацией, газоснабжением, проектированием и строительством, диагностикой и контролем качества систем газоснабжения.

Созданные производственные базы наших подразделений, системный подход и усилия наших специалистов и рабочих создали условия, при которых, в Гродненской области, первой в республике, к концу 1997 года природный газ был подан в каждый районный центр, а в 2008 году была завершена подача природного газа в городские поселки.

Разветвленная система газоснабжения позволяет осуществлять газификацию природным газом агрогородков, выполнять с опережением программу газификации жилого фонда на селе.

Постоянное совершенствование своих профессиональных навыков, получение новых знаний и изучение современных технологий — это единственный путь на сегодняшний день, позволяющий полноценно выполнять сложные оперативные задачи, постоянно сохраняя устойчивую динамику движения вперед.

Адрес: ул. Обухова, 34, 230 003, г. Гродно

Тел.: +375 152 492 202 приемная

Email: office@gas.grodno.by

Сайт: gas.grodno.by

Социальные сети:

t. me/grodnooblgas

Instagram gas. grodno

УП «Гроднооблгаз» входит в систему Государственного производственного объединения «Белтопгаз» Министерства энергетики Республики Беларусь.

Основная задача — безопасное и бесперебойное снабжение природным и сжиженным газом потребителей Гродненской области. На всех этапах работы, от монтажа бытовых приборов до сдачи под ключ сложных систем газоснабжения, мы стараемся обеспечить самое высокое качество и безопасность.

Начав газификацию области с газобаллонных установок сжиженного газа, предприятие в короткий исторический срок выросло в многопрофильное предприятие, выполняющее весь комплекс работ, связанных с газификацией, газоснабжением, проектированием и строительством, диагностикой и контролем качества систем газоснабжения.

Созданные производственные базы наших подразделений, системный подход и усилия наших специалистов и рабочих создали условия, при которых, в Гродненской области, первой в республике, к концу 1997 года природный газ был подан в каждый районный центр, а в 2008 году была завершена подача природного газа в городские поселки.

Разветвленная система газоснабжения позволяет осуществлять газификацию природным газом агрогородков, выполнять с опережением программу газификации жилого фонда на селе.

Постоянное совершенствование своих профессиональных навыков, получение новых знаний и изучение современных технологий — это единственный путь на сегодняшний день, позволяющий полноценно выполнять сложные оперативные задачи, постоянно сохраняя устойчивую динамику движения вперед.

Адрес: ул. Обухова, 34, 230 003, г. Гродно

Тел.: +375 152 492 202 приемная

Email: office@gas.grodno.by

Сайт: gas.grodno.by

Социальные сети:

t. me/grodnooblgas

Instagram gas. grodno

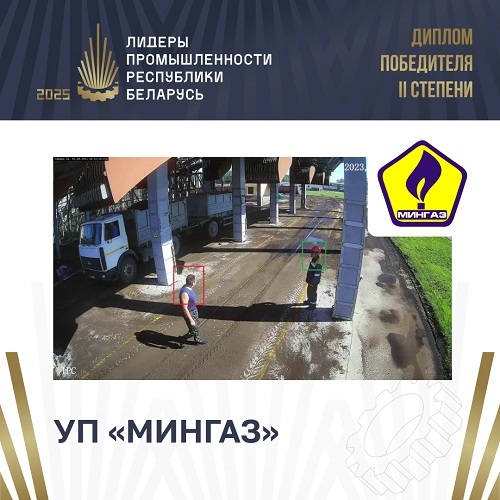

УП «МИНГАЗ»

Диплом II степени в категории «Горнодобывающая промышленность» за представленный проект «Модернизация IT-инфраструктуры филиале «Торфобрикетный завод «Сергеевичское» с дополнительным внедрением интеллектуальных модулей для камер видеонаблюдения».

Реализация Проекта «Модернизация IT-инфраструктуры филиале Торфобрикетный завод „Сергеевичское“» с дополнительным внедрением интеллектуальных модулей для камер видеонаблюдения" создала широкие возможности в условиях динамично развивающихся технологий, которые способствуют слаженному движению предприятия по пути создания безопасных условий труда, сохранения жизни и здоровья работников.

Объект был реализован в 2023 году. Возведение Объекта велось в соответствии с проектом, разработанным ООО «АВИТИСТ-ТЕХНОПЛЮС» (шифр ЛФЯЕ-9/21).

В состав проекта вошло проектирование, строительство, монтаж, настройка:

системы видео наблюдения; локальной вычислительной сети; аудиовизуальной системы; наружных сетей связи; системы мониторинга и управления сетями.

В проекте не предусмотрены специальные мероприятия по охране окружающей среды в существующих технических помещениях, так как устанавливаемое оборудование и используемые для монтажа кабели ни к процессу строительства, ни в процессе эксплуатации не оказывают на нее вредного воздействия.

Примененное оборудование не создает вредных электромагнитных или других излучений, не является источником каких-либо частотных колебаний, а материалы защитных покровов и оболочки кабелей не выделают вредных химических веществ и биологических отходов.

Энергоэффективность систем видеонаблюдения достигается применением современного энерго экономичного оборудования, оптимальными путями прокладки питающих кабелей.

Объект был реализован в 2023 году. Возведение Объекта велось в соответствии с проектом, разработанным ООО «АВИТИСТ-ТЕХНОПЛЮС» (шифр ЛФЯЕ-9/21).

В состав проекта вошло проектирование, строительство, монтаж, настройка:

системы видео наблюдения; локальной вычислительной сети; аудиовизуальной системы; наружных сетей связи; системы мониторинга и управления сетями.

В проекте не предусмотрены специальные мероприятия по охране окружающей среды в существующих технических помещениях, так как устанавливаемое оборудование и используемые для монтажа кабели ни к процессу строительства, ни в процессе эксплуатации не оказывают на нее вредного воздействия.

Примененное оборудование не создает вредных электромагнитных или других излучений, не является источником каких-либо частотных колебаний, а материалы защитных покровов и оболочки кабелей не выделают вредных химических веществ и биологических отходов.

Энергоэффективность систем видеонаблюдения достигается применением современного энерго экономичного оборудования, оптимальными путями прокладки питающих кабелей.

Внедрены интеллектуальные модули:

✔ Модуль трекинга применяется для отслеживания перемещения и (или) контроля периметра.

✔ Модуль распознавания номеров автомобилей позволяет вместе с системой контроля и управления доступом автоматизировать пропуск транспортных средств.

✔ Модуль определения дыма и огня.

✔Модуль контроля спецодежды (детектор отсутствия касок) позволяет свести на минимум случаи нарушения правил охраны труда.

Человек, который следит за данной обстановкой получает оповещения с выводом на монитор и уведомлением на телефон вахтера.

Использование модуля контроля спецодежды (детектора отсутствия касок) позволяет свести на минимум случаи нарушения правил охраны труда сотрудниками, снизить риск получения травм на рабочем месте и дает возможность расследовать обстоятельства нарушения правил охраны труда.

Звуковое оповещение в филиале было внедрено с декабря 2023 года и продемонстрировано впервые в рамках конкурса на лучшее предложение по охране труда ГПО «Белтопгаз». Анализ результативности такого мероприятия показал, что общее количество случаев нахождения без защитной каски в опасной зоне сократилось на 36% по сравнению с данными за аналогичный период 2023 года.

Применение компьютерного зрения для контроля за соблюдением требований по охране труда полностью вписывается в концепцию «нулевого травматизма», помогает контролировать риски, выявлять угрозы, принимать превентивные меры для снижения травматизма и обеспечения безопасности работников.

Дополнительным подтверждением актуальности и востребованности применения данных инноваций является отсутствие в 2024 году несчастных случаев на производстве.

✔ Модуль трекинга применяется для отслеживания перемещения и (или) контроля периметра.

✔ Модуль распознавания номеров автомобилей позволяет вместе с системой контроля и управления доступом автоматизировать пропуск транспортных средств.

✔ Модуль определения дыма и огня.

✔Модуль контроля спецодежды (детектор отсутствия касок) позволяет свести на минимум случаи нарушения правил охраны труда.

Человек, который следит за данной обстановкой получает оповещения с выводом на монитор и уведомлением на телефон вахтера.

Использование модуля контроля спецодежды (детектора отсутствия касок) позволяет свести на минимум случаи нарушения правил охраны труда сотрудниками, снизить риск получения травм на рабочем месте и дает возможность расследовать обстоятельства нарушения правил охраны труда.

Звуковое оповещение в филиале было внедрено с декабря 2023 года и продемонстрировано впервые в рамках конкурса на лучшее предложение по охране труда ГПО «Белтопгаз». Анализ результативности такого мероприятия показал, что общее количество случаев нахождения без защитной каски в опасной зоне сократилось на 36% по сравнению с данными за аналогичный период 2023 года.

Применение компьютерного зрения для контроля за соблюдением требований по охране труда полностью вписывается в концепцию «нулевого травматизма», помогает контролировать риски, выявлять угрозы, принимать превентивные меры для снижения травматизма и обеспечения безопасности работников.

Дополнительным подтверждением актуальности и востребованности применения данных инноваций является отсутствие в 2024 году несчастных случаев на производстве.

Справка о предприятии

Основная задача производственного республиканского унитарного предприятия «МИНГАЗ» — обеспечение безопасной и бесперебойной подачи природного и сжиженного газа потребителям.

УП «Мингаз» оказывает услуги:

— Разработка проектно-сметной документации на новое строительство, расширение, реконструкцию, техническое перевооружение и капитальный ремонт газопроводов-отводов, ГРП, городских и сельских распределительных газопроводов и сооружений на них, промышленных, коммунально-бытовых и сельскохозяйственных потребителей, защите газопроводов от электрохимической коррозии.

— Заправка автомобилей сжиженным газом.

— Отпуск сжиженного газа в 5/50-литровых баллонах.

— Доставка газовых баллонов.

— Монтаж, перенос, ремонт, техническое обслуживание газового оборудования.

Адрес: г. Минск, ул. Ботаническая 11/1

Тел.: +375 17 299−28−14

Email: gmk@mingas.by

Сайт: www.mingas.by

Социальные сети www.instagram.com/mingas.by

https://t.me/ mingasby

Основная задача производственного республиканского унитарного предприятия «МИНГАЗ» — обеспечение безопасной и бесперебойной подачи природного и сжиженного газа потребителям.

УП «Мингаз» оказывает услуги:

— Разработка проектно-сметной документации на новое строительство, расширение, реконструкцию, техническое перевооружение и капитальный ремонт газопроводов-отводов, ГРП, городских и сельских распределительных газопроводов и сооружений на них, промышленных, коммунально-бытовых и сельскохозяйственных потребителей, защите газопроводов от электрохимической коррозии.

— Заправка автомобилей сжиженным газом.

— Отпуск сжиженного газа в 5/50-литровых баллонах.

— Доставка газовых баллонов.

— Монтаж, перенос, ремонт, техническое обслуживание газового оборудования.

Адрес: г. Минск, ул. Ботаническая 11/1

Тел.: +375 17 299−28−14

Email: gmk@mingas.by

Сайт: www.mingas.by

Социальные сети www.instagram.com/mingas.by

https://t.me/ mingasby

Номинация «Проект года по запуску нового производства»

ОАО «Могилевский мясокомбинат»

Диплом II степени в категории «Пищевая и перерабатывающая промышленность» за представленный проект «Приобретение автоматической линии для производства мясных консервов».

Диплом II степени в категории «Пищевая и перерабатывающая промышленность» за представленный проект «Приобретение автоматической линии для производства мясных консервов».

Открытое акционерное общество «Могилевский мясокомбинат» постоянно проводит модернизацию, замену устаревшего оборудования и техническое переоснащение производства.

В декабре 2023 года на имеющихся производственных мощностях была запущена линия по производству мясных консервов. Серийное производство начато в январе 2024 года.

Производительность линии составляет 13 000 условных банок в смену.

В состав автоматической линии по производству мясных консервов входят следующие единицы: волчок — служит для измельчения мясного сырья до нужной консистенции.

Сырье перемещается по цеху в нержавеющих тележках, выгрузка тележек производится подъемником. После измельчения сырье перемещается в лопастную мешалку, смешивается и транспортируется на фасовочно- наполнительный аппарат.

В это время пустые банки укладываются в шпаритель банки — эта машина служит для мойки и ошпарки пустой банки, далее банка попадает на конвейер, по которому она перемещается к фасовочно-наполнительному аппарату. Данный аппарат служит для наполнения жестяной банки мясным сырьем, специями, солью и другими ингредиентами согласно рецептуре производства.

Далее, после взвешивания, по конвейеру наполненная сырьем банка перемещается к закаточной машине. Данная машина служит для герметичного укупоривания банки жестяной крышкой, которая автоматически укладывается на заполненную сырьем банку.

После укупорки происходит проверка банки на герметичность, затем по конвейеру наполненная банка попадает в моечную машину. Данная машина служит для удаления остатков сырья с корпуса банки.

Затем банки попадают на вращающийся накопительный столик, с которого они укладываются в транспортировочные корзины, в которых перемещаются в горизонтальный автоклав для варки (автоклавирования).

После автоклавирования корзины с банками автоматически охлаждаются и попадают в машину мойки банок после автоклавирования, затем перемещаются в машину обдува банки, где посредством сжатого воздуха происходит удаление влаги с корпуса банки.

Сухие банки перемещаются на этикетировочную машину, на которой на банку наносится этикетка.

После нанесения этикетки банки по конвейеру перемещаются к программно-аппаратному комплексу «Честный знак».

Затем готовая продукция укладывается на поддоны и перемещается на автоматическом штабелере в помещение для выдержки готовой продукции, а затем на склад.

ОАО «Могилевский мясокомбинат» выпускает мясные консервы в соответствии с утвержденной нормативно-технической документацией. Она содержит технические требования, содержащие перечень стандартов на сырье, материалы, рецептуру, качественные характеристики продукта, методы испытания, правила приемки, хранения и транспортировки.

Сайт: https://mkmog.by/

В декабре 2023 года на имеющихся производственных мощностях была запущена линия по производству мясных консервов. Серийное производство начато в январе 2024 года.

Производительность линии составляет 13 000 условных банок в смену.

В состав автоматической линии по производству мясных консервов входят следующие единицы: волчок — служит для измельчения мясного сырья до нужной консистенции.

Сырье перемещается по цеху в нержавеющих тележках, выгрузка тележек производится подъемником. После измельчения сырье перемещается в лопастную мешалку, смешивается и транспортируется на фасовочно- наполнительный аппарат.

В это время пустые банки укладываются в шпаритель банки — эта машина служит для мойки и ошпарки пустой банки, далее банка попадает на конвейер, по которому она перемещается к фасовочно-наполнительному аппарату. Данный аппарат служит для наполнения жестяной банки мясным сырьем, специями, солью и другими ингредиентами согласно рецептуре производства.

Далее, после взвешивания, по конвейеру наполненная сырьем банка перемещается к закаточной машине. Данная машина служит для герметичного укупоривания банки жестяной крышкой, которая автоматически укладывается на заполненную сырьем банку.

После укупорки происходит проверка банки на герметичность, затем по конвейеру наполненная банка попадает в моечную машину. Данная машина служит для удаления остатков сырья с корпуса банки.

Затем банки попадают на вращающийся накопительный столик, с которого они укладываются в транспортировочные корзины, в которых перемещаются в горизонтальный автоклав для варки (автоклавирования).

После автоклавирования корзины с банками автоматически охлаждаются и попадают в машину мойки банок после автоклавирования, затем перемещаются в машину обдува банки, где посредством сжатого воздуха происходит удаление влаги с корпуса банки.

Сухие банки перемещаются на этикетировочную машину, на которой на банку наносится этикетка.

После нанесения этикетки банки по конвейеру перемещаются к программно-аппаратному комплексу «Честный знак».

Затем готовая продукция укладывается на поддоны и перемещается на автоматическом штабелере в помещение для выдержки готовой продукции, а затем на склад.

ОАО «Могилевский мясокомбинат» выпускает мясные консервы в соответствии с утвержденной нормативно-технической документацией. Она содержит технические требования, содержащие перечень стандартов на сырье, материалы, рецептуру, качественные характеристики продукта, методы испытания, правила приемки, хранения и транспортировки.

Сайт: https://mkmog.by/

Больше информации о победителях конкурса https://www.industrialleaders.by